La denocciolatrice di pesche modello 350 APA-Vision, evoluzione tecnologica del modello 320 APA-E, è dotata di un sistema di rilevamento della posizione dei frutti gestito da un controllore a logica programmata (PLC).

La macchina è in grado di denocciolare pesche di tipo “freestone” e “clingstone” con una velocità meccanica di 350 frutti al minuto.

Grazie all’innovativo sistema di riconoscimento gestito da PLC, la macchina è in grado di rilevare il posizionamento corretto del frutto e di rimuovere dal tappeto convogliatore i frutti non correttamente posizionati, riciclandoli nell’alimentatore, con il risultato di migliorare l’efficienza di orientamento e di ridurre drasticamente la presenza di frammenti di nocciolo.

Il sistema è così composto:

Il sistema di orientamento automatico continuo (protetto da brevetto internazionale) garantisce già una percentuale di frutti ben orientati pari a quella del sistema di denocciolatura a torsione (efficienza media del 90%) e senza l’intervento di manodopera, a differenza dei sistemi di allineamento discontinuo. Con l’implementazione del sistema Vision, la percentuale di orientamento finale supera il 95%. L’elevata percentuale di pesche correttamente posizionate, combinata al sistema di denocciolatura con rotazione dei coltelli a 360°, mossi da un motore brushless ad elevato numero di giri al minuto, garantisce una superiore qualità di taglio, l’assenza di noccioli interi e una drastica riduzione di frammenti di nocciolo, assicurando un ridotto impiego di manodopera nelle operazioni di ispezione e rilavorazione delle pesche dopo la denocciolatura.

La macchina è realizzata nel rispetto dei più alti standard sanitari. Tutte le parti a contatto con il prodotto sono “food grade”. Telaio e protezioni della macchina sono realizzati in acciaio inossidabile. La denocciolatrice è realizzata in conformità alle norme europee per la sicurezza, secondo la Direttiva 2006/42/CE e successive modifiche.

Le pesche vengono trasportate all’interno della tramoggia della denocciolatrice e alimentano singolarmente gli otto alveoli di ciascuna placca portafrutto (flight). Le pesche, attraversando le distinte sezioni di orientamento, vengono posizionate e allineate lungo la linea di sutura. Nella stazione di denocciolatura, i coltelli denocciolatori, mossi da un motore brushless, ruotano di 360° ad altissima velocità separando il nocciolo dalla polpa. Contemporaneamente, il gruppo di taglio divide il frutto in due metà.

Feeding, fruit positioning system and fruit holder cups specifically designed for avocados Motion of cutting heads driven by a lever system Automatic lubrication system based on Graco lubrication pump Automatic recount of fruits Electronics by Mitsubishi

Capacity: up to 280 fruits per minute Esteemed production: 3.000+ kg per hour (fruits with average weight higher than 180g) Installed Power: 2.5 kW Water: n/d Air: n/d

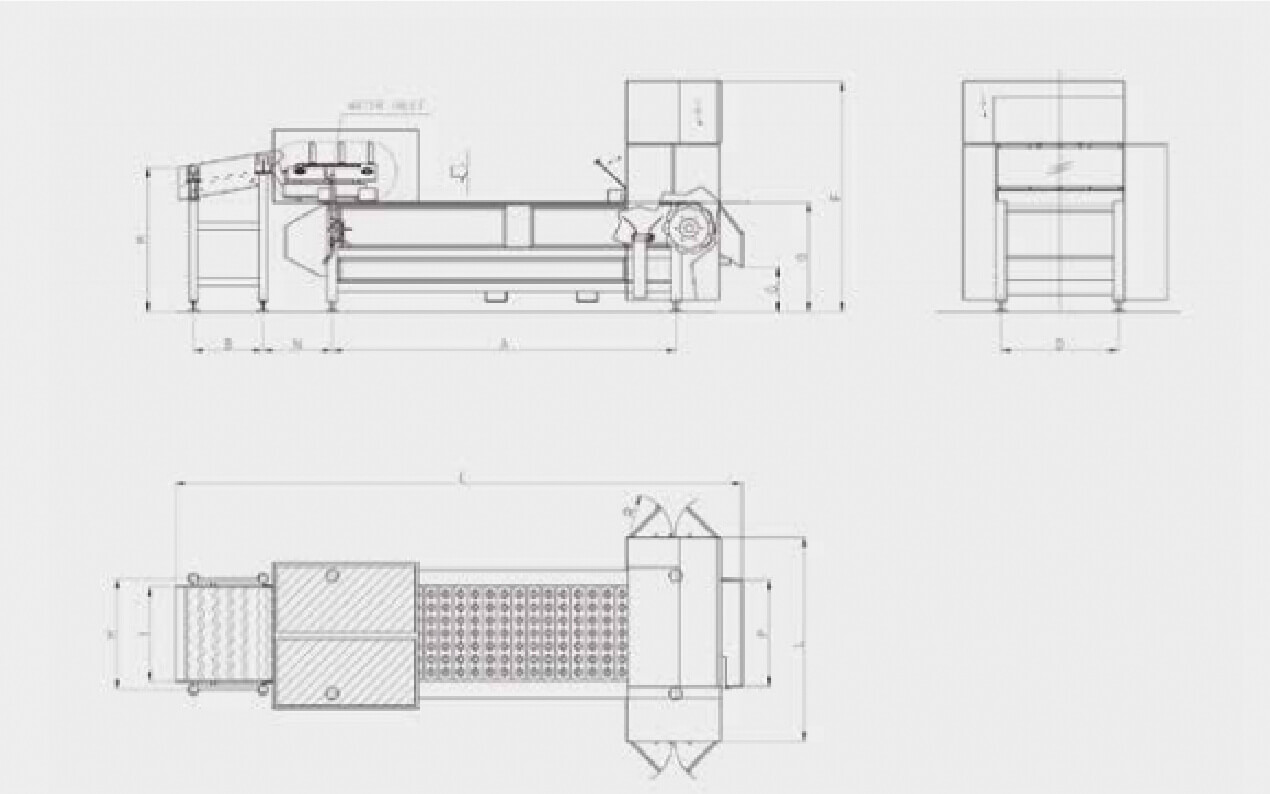

Lunghezza: 5.500 mm

Larghezza: 1.980 mm

Altezza: 2.240 mm

Peso: 2.300 Kg

Watch all the key phases of the 300 AVC running and processing avocados in this clip.